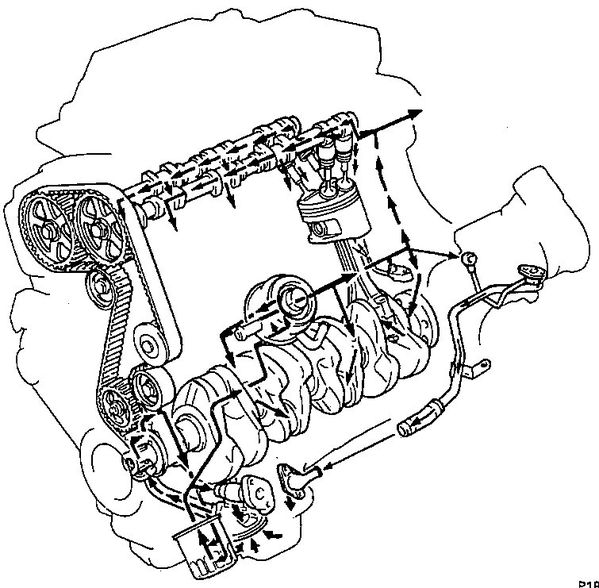

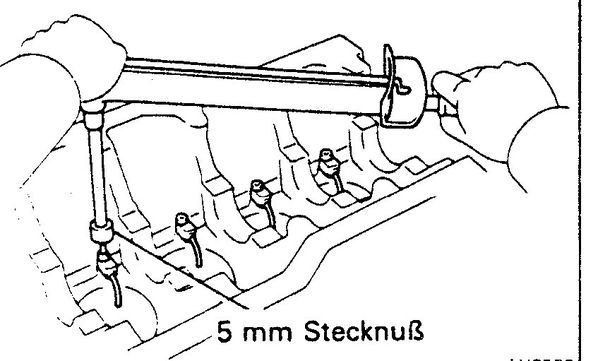

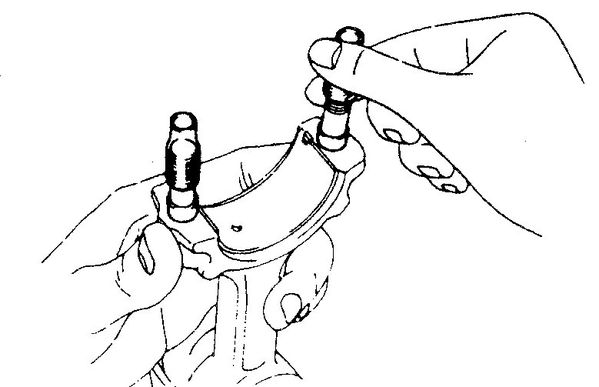

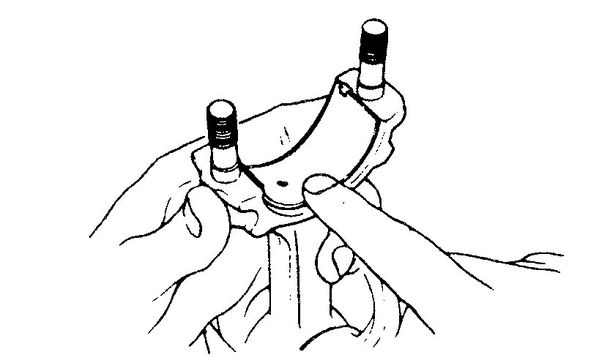

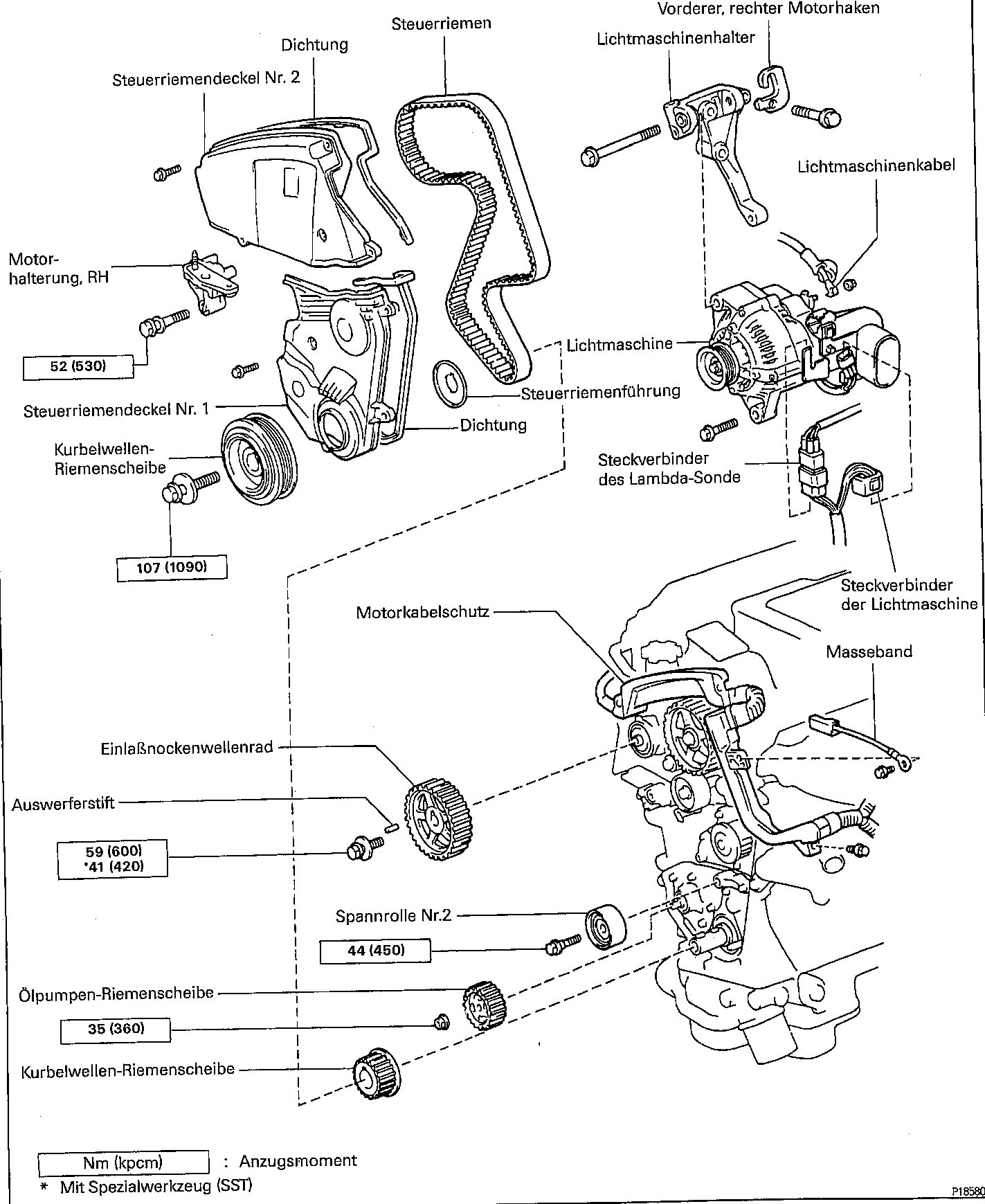

Die Einstellung des Ventilspiels geschieht mittels Ausgleichscheiben, die in die Tassenstößel eingesetzt werden.

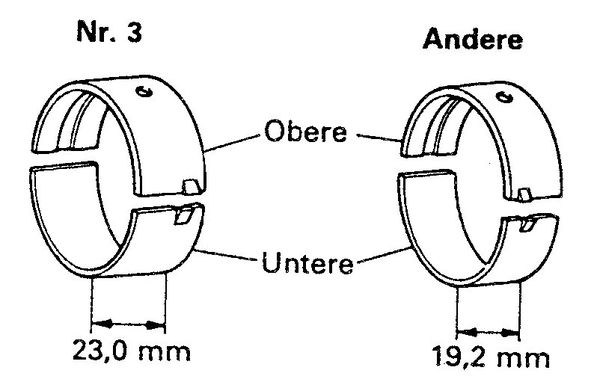

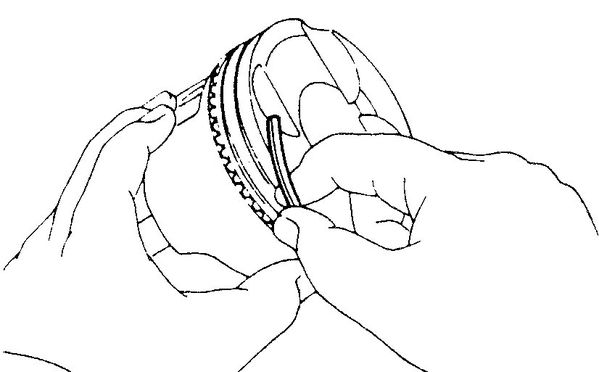

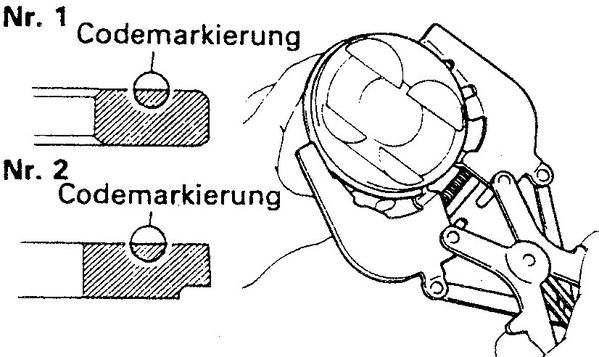

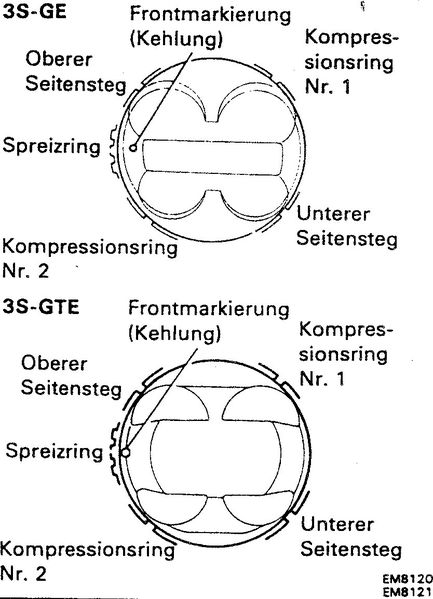

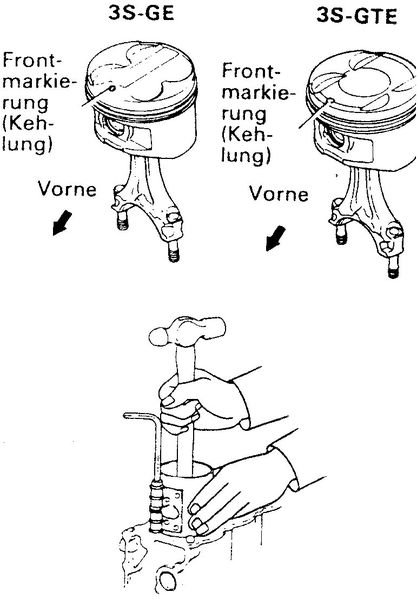

Der Verdichtungsring Nr.

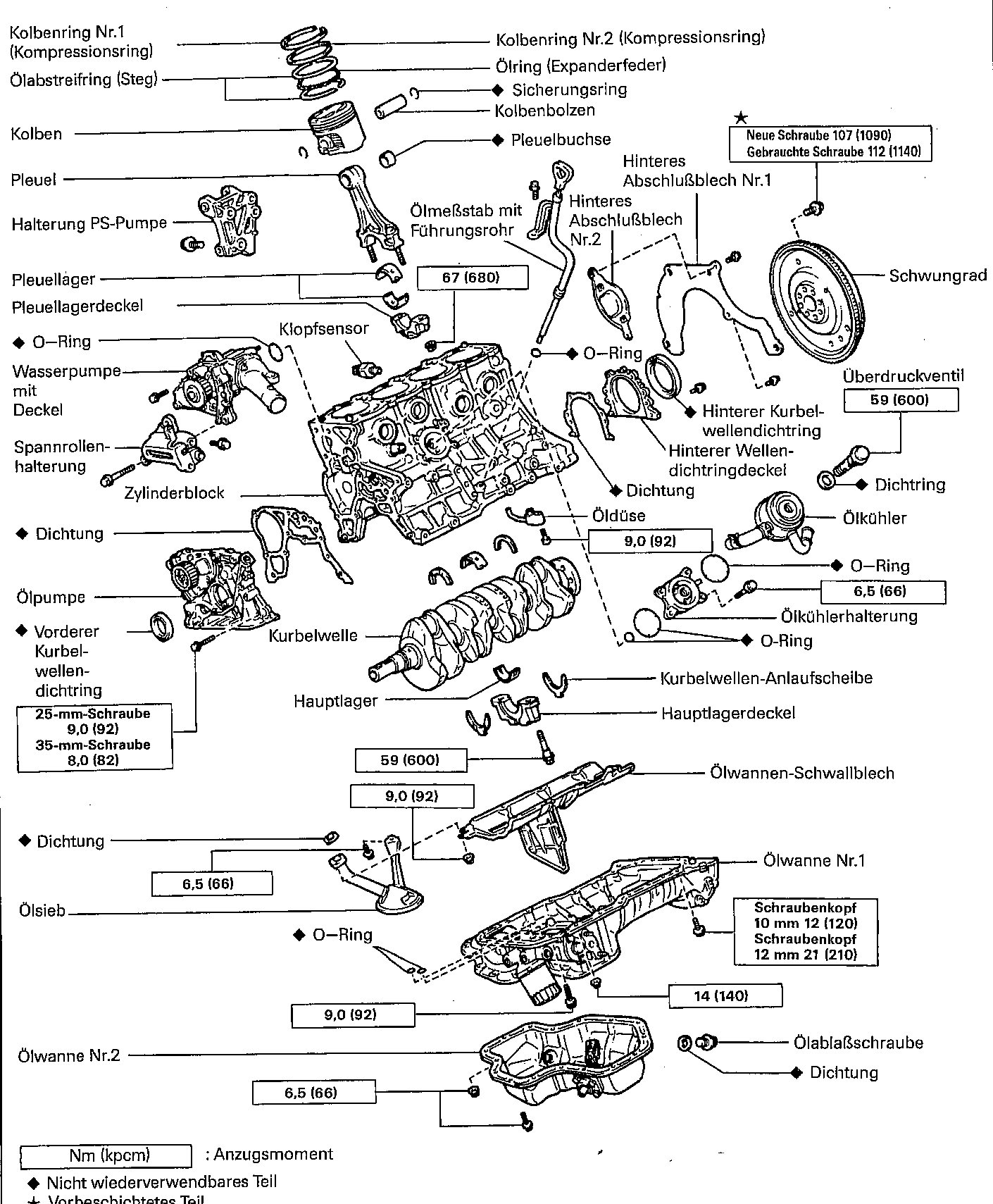

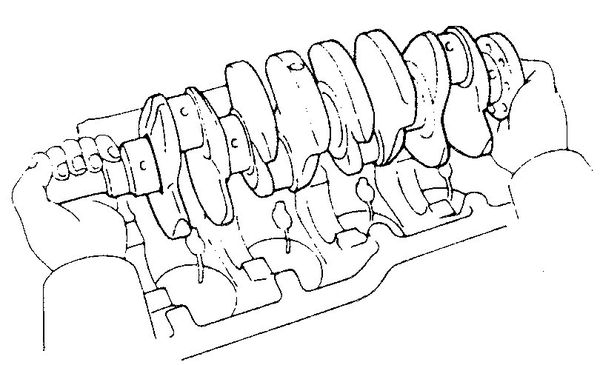

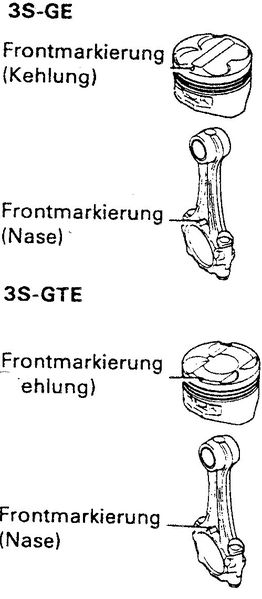

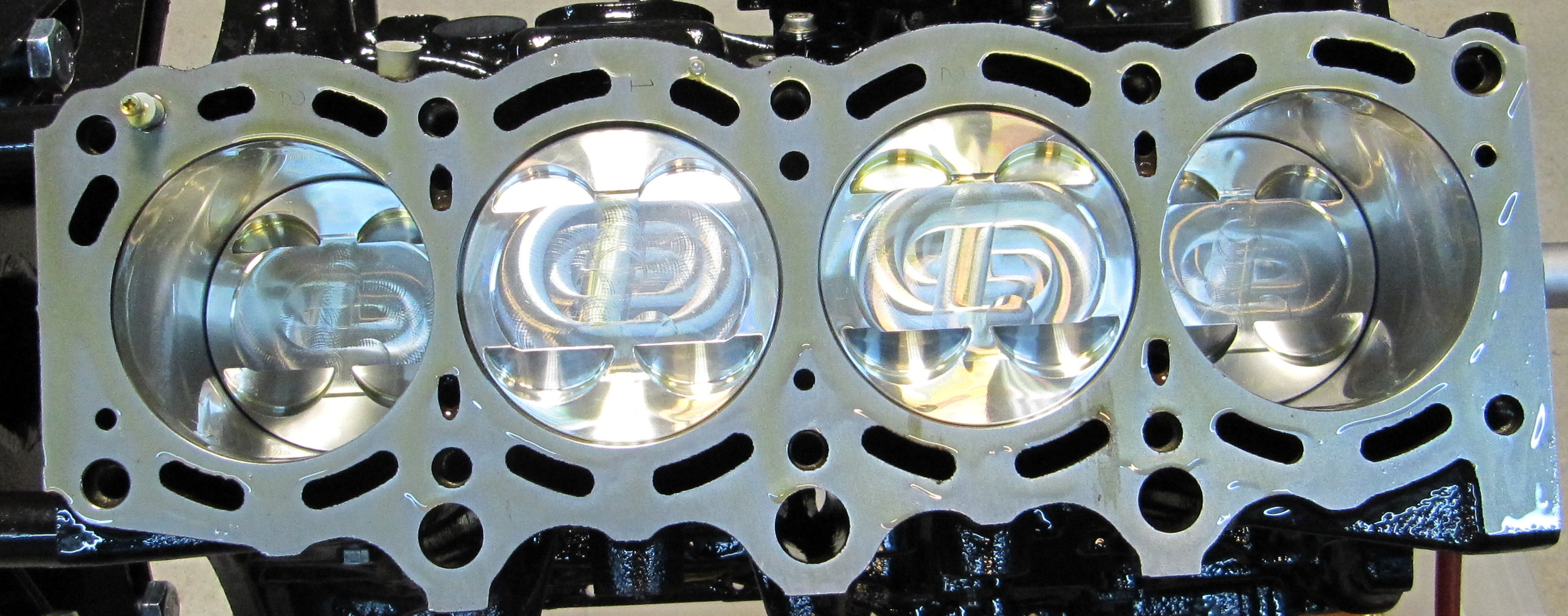

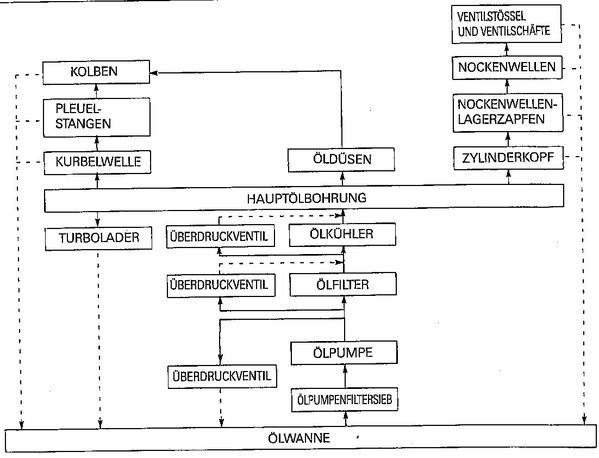

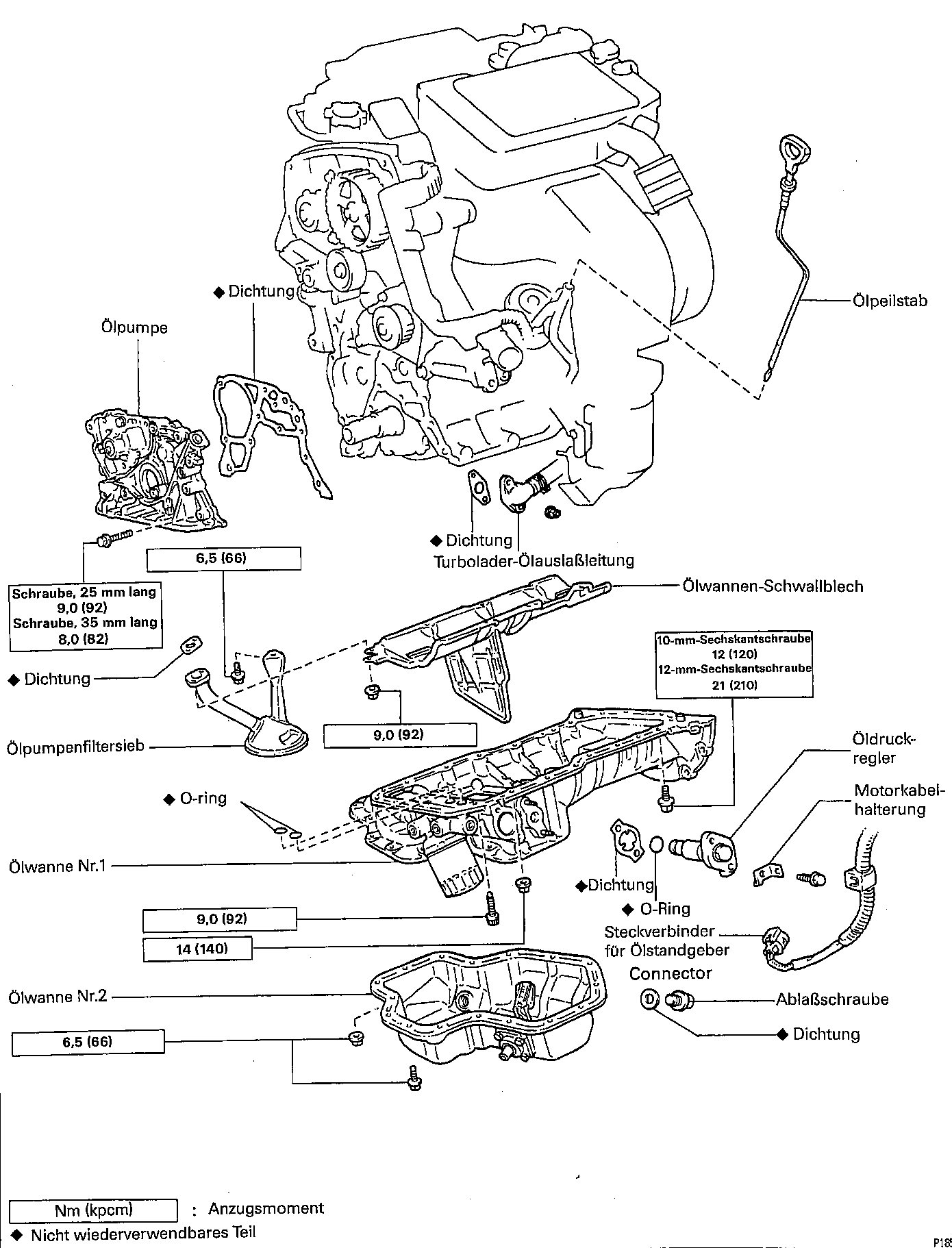

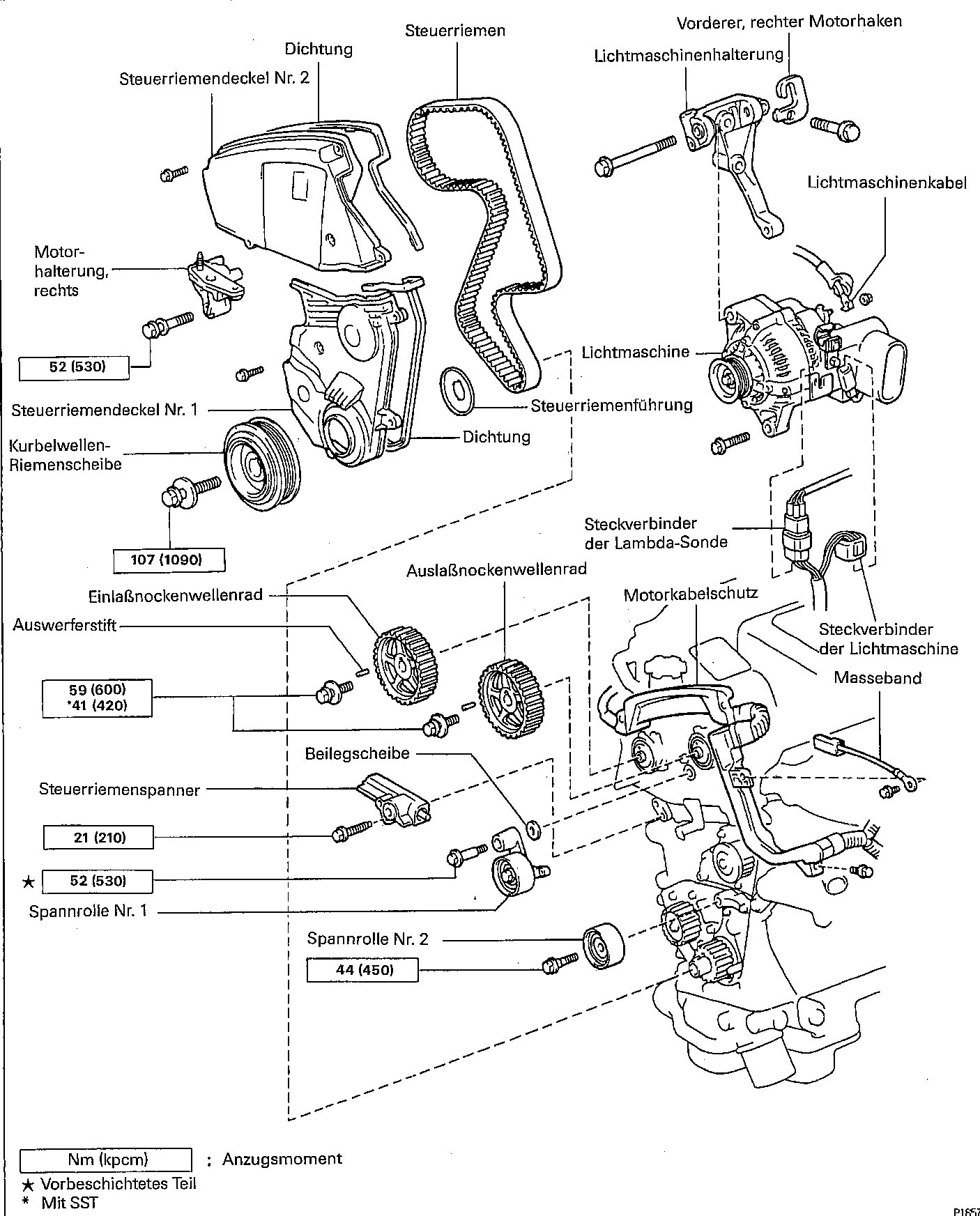

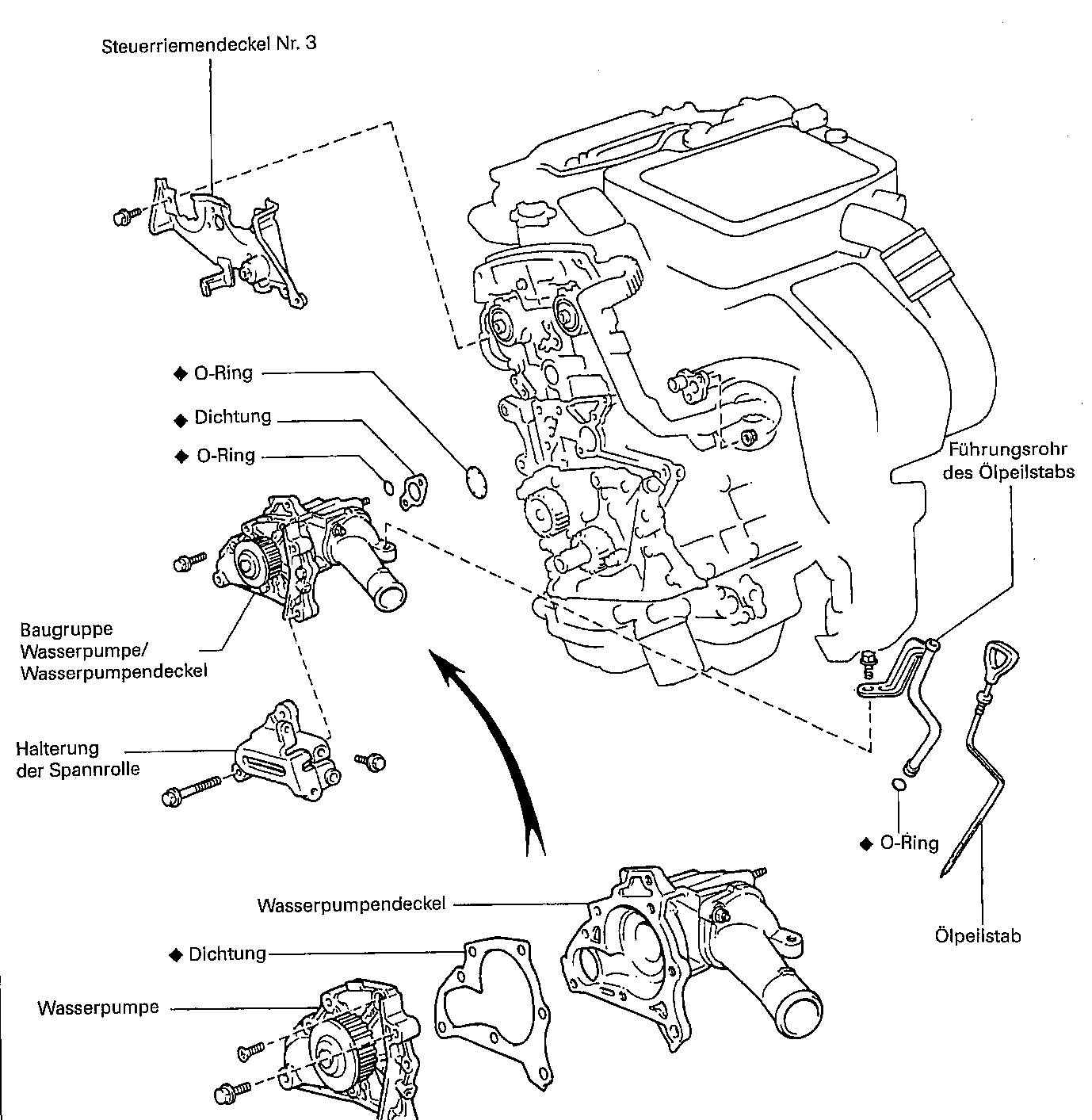

Der Abschluß der Zylinder nach oben bildet der Zylinderkopf, nach unten schließt sich das Kurbelgehäuse an, in dem die Kurbelwelle untergebracht ist.